Industrielles Metaversum: Wie virtuelle Räume die Produktion in Europa verändern

Das industrielle Metaversum definiert neu, wie Europa seine Fertigungsindustrie aufbaut, betreibt und wartet. Angetrieben durch Fortschritte in Augmented Reality (AR), Virtual Reality (VR), künstlicher Intelligenz (KI) und digitalen Zwillingen bietet dieses sich entwickelnde Ökosystem neue Möglichkeiten zur Gestaltung von Fabriken, zur Schulung von Arbeitskräften und zur Optimierung von Produktionsprozessen. Im Jahr 2025 fragen sich europäische Industrien nicht mehr, ob sie in diese Technologien investieren sollen – sie beschleunigen deren Integration, um im zunehmend digitalisierten Wettbewerb bestehen zu können.

Integration digitaler Zwillinge und virtueller Produktionslinien

In europäischen Fertigungszentren werden digitale Zwillinge eingesetzt, um komplette Produktionsumgebungen in Echtzeit nachzubilden. Diese virtuellen Repliken ermöglichen es Ingenieuren, Arbeitsabläufe zu simulieren, Prozessverbesserungen zu testen und Probleme zu erkennen, bevor Änderungen in der physischen Umgebung umgesetzt werden. In Deutschland hat Siemens seine Smart-Factory-Aktivitäten durch die Synchronisierung von Sensordaten mit 3D-Umgebungen verbessert, wodurch vorausschauende Wartung und schnelle Designanpassung möglich wurden.

Italiens Automobilindustrie nutzt virtuelle Produktionslinien, um Mitarbeiter zu schulen und komplexe Montageprozesse zu verfeinern. Mit VR-Headsets machen sich die Mitarbeiter mit den einzelnen Montageschritten vertraut, wodurch menschliche Fehler reduziert und Einarbeitungszeiten verkürzt werden. Diese Verbindung von Simulation und Praxis senkt nicht nur Kosten, sondern erhöht auch die Arbeitssicherheit.

Auch französische Luftfahrtunternehmen setzen auf kollaborative virtuelle Räume für die gemeinsame Konstruktion. Ingenieure aus verschiedenen Standorten betreten gemeinsame digitale Umgebungen, um Bauteilkonfigurationen in Echtzeit zu besprechen, was Reisezeiten spart und Freigabeprozesse beschleunigt.

Echtzeitdaten und adaptive Fertigung

Das Rückgrat des Metaversums ist seine Fähigkeit, riesige Mengen an Echtzeitdaten zu verarbeiten. Europäische Hersteller kombinieren IoT-Geräte mit Metaversum-Plattformen, um Parameter wie Temperatur, Druck und Vibration an Maschinen zu überwachen. Diese konstanten Datenströme ermöglichen es KI-Systemen, dynamische Anpassungen vorzuschlagen, um maximale Effizienz zu gewährleisten.

In Dänemark reagieren intelligente Lebensmittelverarbeitungsbetriebe in Echtzeit auf Nachfrageänderungen. Metaversum-basierte Dashboards ermöglichen es Aufsichtsführenden, Engpässe visuell zu erkennen und Ressourcen in Minuten neu zu verteilen. Diese Agilität revolutioniert die Reaktion der Industrie auf Markt- und Prozessveränderungen.

Besonders wichtig ist die adaptive Fertigung im Kontext der Nachhaltigkeit. Durch die Simulation von Energieverbrauch und Emissionen in virtuellen Umgebungen können Hersteller den Ressourceneinsatz optimieren, bevor reale Systeme aufgebaut werden. Das unterstützt die Ziele des EU-Green-Deal für eine klimaneutrale Industrie bis 2050.

Neugestaltung von Schulungen und Arbeitssicherheit

Ein unmittelbarer Effekt des industriellen Metaversums zeigt sich in der Ausbildung und Sicherheit am Arbeitsplatz. In Ländern wie Schweden und den Niederlanden werden immersive VR-Trainingsprogramme eingesetzt, die gefährliche Szenarien in digitalen Umgebungen simulieren. Mitarbeitende lernen, auf chemische Lecks oder Geräteausfälle zu reagieren – ohne tatsächliches Risiko.

Das Metaversum schließt zudem Qualifikationslücken. Berufsschulen in Europa kooperieren mit Fertigungsunternehmen, um metaversumgestützte Lehrpläne bereitzustellen. Lernende bedienen virtuelle CNC-Maschinen oder Roboterarme, was den Übergang vom Klassenzimmer zur Produktionshalle verkürzt.

Mehrsprachige digitale Assistenten bieten in diesen Umgebungen Echtzeitunterstützung. Mitarbeitende erhalten Anleitungen in ihrer Muttersprache, was das Verständnis verbessert und Fehler verringert. Dieser inklusive Ansatz erweitert den qualifizierten Arbeitskräftepool in Europa.

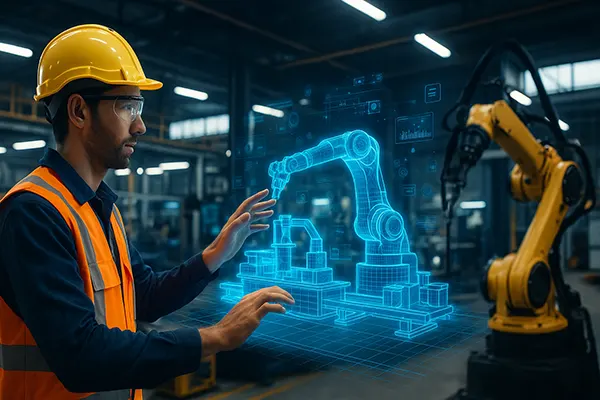

Mensch-Maschine-Zusammenarbeit im virtuellen Ökosystem

In Smart Factories in Belgien und Österreich arbeiten kollaborative Roboter (Cobots) mit digitalen Avataren im Metaversum zusammen. Techniker steuern Cobots aus der Ferne oder simulieren Reparaturen virtuell, um Ausfallzeiten zu reduzieren. Diese Kombination aus menschlichem Know-how und robuster Präzision beschleunigt die Problemlösung in der Produktion.

Durch die Visualisierung des Zusammenspiels von Mensch und Maschine lassen sich ergonomische Arbeitsplätze besser gestalten. Mit Hilfe von VR-Modellen werden Layouts angepasst, um körperliche Belastung zu minimieren und den Komfort zu verbessern – Erkenntnisse, die auch in neue Fabriken übernommen werden.

Ein weiterer Aspekt dieser Zusammenarbeit ist das psychische Wohlbefinden. Simulierte Ruheräume und virtuelle Programme zur Stressbewältigung sind mittlerweile Teil des Betriebsalltags, was das Engagement für ganzheitliche Gesundheit unterstreicht.

Regulierung und strategische Umsetzung in der EU

Mit der Ausweitung industrieller Metaversum-Anwendungen setzt die EU neue Standards. Im Februar 2025 hat die Europäische Kommission die Richtlinie „Metaverse für die Industrie“ veröffentlicht, die Datenschutz, Interoperabilität und Cybersicherheit regelt. So wird sichergestellt, dass virtuelle Räume sicher in die industrielle Praxis integriert werden.

Öffentlich-private Partnerschaften spielen eine Schlüsselrolle bei der Einführung. Die European Factories of the Future Research Association (EFFRA) finanziert Großversuche, damit auch KMU Metaversum-Werkzeuge testen können. Von der Textilindustrie in Portugal bis zur Feinoptik in Tschechien profitieren viele Sektoren von diesem Ansatz.

Auch der Schutz geistigen Eigentums entwickelt sich weiter. Da gesamte Produktentwürfe im virtuellen Raum geteilt werden, arbeitet das EUIPO an digitalen Wasserzeichen zum Schutz von Blueprints und Designs in virtuellen Umgebungen.

Zukunftsausblick: Vom Pilotprojekt zur flächendeckenden Anwendung

2025 markiert den Wendepunkt für Europas Weg zum vollentwickelten industriellen Metaversum. Was mit Pilotprojekten begann, entwickelt sich zu einem grenzüberschreitenden digitalen Netzwerk. Fabriken werden zunehmend „phygital“ – eine Verschmelzung von physischer Realität und digitaler Persistenz zur ständigen Optimierung.

Aktuelle Forschungen zu Haptik und neuronalen Schnittstellen könnten bald ein neues Maß an Immersion ermöglichen, indem Mitarbeitende haptisches Feedback im virtuellen Raum erleben. Verbesserte Bandbreite und Edge Computing verringern zudem Latenzzeiten und steigern die Einsatzfähigkeit.

Mit klaren Regularien, solider Finanzierung und strategischer Zielsetzung ist Europa auf dem besten Weg, eine weltweite Führungsrolle in der industriellen Metaversum-Innovation zu übernehmen. Die Verbindung aus technischer Kompetenz, ethischen Rahmenbedingungen und industrieller Tradition macht den Unterschied.