Métavers industriel : comment les espaces virtuels transforment la production en Europe

Le métavers industriel redéfinit la manière dont l’Europe conçoit, exploite et modernise son secteur manufacturier. Porté par les avancées de la réalité augmentée (RA), de la réalité virtuelle (RV), de l’intelligence artificielle (IA) et des jumeaux numériques, cet écosystème émergent offre de nouvelles approches pour concevoir des usines, former les employés et optimiser les processus. En 2025, les industries européennes n’envisagent plus le métavers comme une expérimentation, mais comme un levier incontournable pour rester compétitives dans une économie de plus en plus numérisée.

Intégration des jumeaux numériques et lignes de production virtuelles

Dans les pôles industriels européens, les jumeaux numériques sont utilisés pour reproduire virtuellement les environnements de production en temps réel. Ces répliques permettent aux ingénieurs de simuler des flux de travail, de tester des améliorations et de détecter des anomalies avant tout changement physique. En Allemagne, Siemens utilise des capteurs couplés à des environnements 3D pour assurer une maintenance prédictive et une conception continue.

En Italie, le secteur automobile déploie des lignes virtuelles pour former les opérateurs et optimiser l’assemblage. Grâce à des casques RV, les employés s’exercent aux étapes d’assemblage, réduisant les erreurs humaines et les délais d’intégration. Cette simulation immersive renforce également la sécurité sur site.

En France, l’aéronautique adopte les environnements collaboratifs virtuels. Les ingénieurs peuvent y co-concevoir des pièces complexes à distance, supprimant le besoin de déplacements fréquents et accélérant les cycles de validation technique.

Données en temps réel et fabrication adaptative

Le métavers industriel repose sur sa capacité à traiter d’immenses volumes de données en direct. Les industriels européens associent l’IoT aux plateformes du métavers pour surveiller les températures, pressions et vibrations. L’IA analyse ces flux pour proposer des réglages dynamiques, assurant une productivité maximale.

Au Danemark, des usines alimentaires intelligentes s’adaptent automatiquement à la demande. Des tableaux de bord immersifs permettent aux responsables de visualiser les goulets d’étranglement et de réaffecter les ressources instantanément. Cette flexibilité redéfinit la réactivité industrielle.

Ce modèle de fabrication adaptative soutient les objectifs environnementaux de l’UE. Les simulations énergétiques dans le métavers permettent d’optimiser les ressources avant même l’installation physique, contribuant aux objectifs climatiques de neutralité carbone d’ici 2050.

Révolution de la formation et de la sécurité opérationnelle

Le métavers transforme la manière dont les travailleurs sont formés et protégés. En Suède et aux Pays-Bas, des programmes de RV simulent des situations à risque — fuites chimiques, défaillances mécaniques — pour une formation sans danger. Cette méthode réduit significativement les incidents sur site.

Par ailleurs, le métavers comble les écarts de compétences. Des écoles techniques collaborent avec les entreprises pour intégrer la formation virtuelle dans les programmes. Les stagiaires manipulent virtuellement des machines-outils avant même d’entrer en production.

Des assistants numériques multilingues apportent un soutien en temps réel dans ces environnements. Ils traduisent les instructions dans la langue maternelle des travailleurs, réduisant les erreurs et rendant l’industrie plus inclusive et efficace.

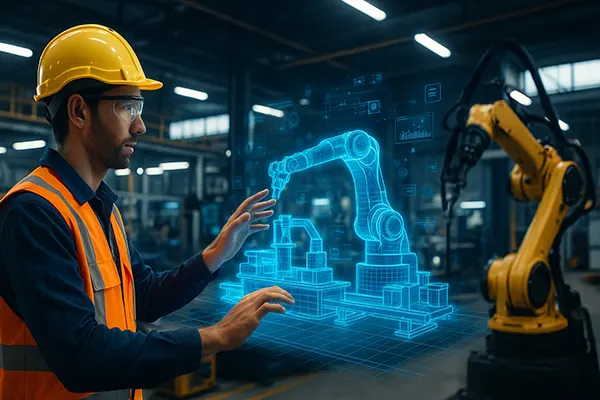

Collaboration homme-machine dans des écosystèmes virtuels

En Belgique et en Autriche, les cobots sont pilotés depuis des avatars numériques. Les techniciens peuvent simuler des réparations ou prendre le contrôle à distance en cas d’urgence, réduisant les temps d’arrêt sur les lignes critiques.

Les modèles VR permettent aussi de tester l’ergonomie des postes. Les plans d’usine sont ajustés pour réduire la fatigue physique, améliorant le confort et la productivité. Ces insights sont intégrés dès la phase de conception industrielle.

Enfin, ces environnements intègrent désormais des modules de bien-être mental. Espaces de repos simulés et programmes de relaxation guidée sont introduits dans les usines pour soutenir la santé psychologique des équipes.

Cadres réglementaires et adoption stratégique dans l’UE

Face à l’essor du métavers industriel, l’UE définit des règles claires. En février 2025, la Commission européenne a publié la directive « Métavers pour l’industrie » encadrant la cybersécurité, l’interopérabilité et la protection des données.

Les partenariats public-privé accélèrent l’adoption. L’EFFRA finance des projets pilotes permettant aux PME d’explorer ces outils sans investissements initiaux massifs. Cela garantit une adoption équitable dans des secteurs allant du textile portugais à l’optique tchèque.

La question de la propriété intellectuelle évolue également. Pour protéger les créations partagées dans ces espaces, l’Office européen des brevets propose des solutions comme le tatouage numérique afin d’authentifier les actifs et plans industriels en 3D.

Perspectives : du pilote à la production

L’année 2025 marque un tournant. Le métavers industriel passe de l’expérimentation à une adoption transnationale. Les usines deviennent « phygitales » : elles fusionnent des installations physiques avec des couches numériques persistantes.

Les recherches sur les interfaces haptiques et neuronales pourraient bientôt offrir un retour tactile dans le virtuel. Couplées à l’expansion du edge computing, elles rendront les environnements immersifs plus fluides et réalistes.

Grâce à sa régulation proactive, à ses capacités de recherche et à son patrimoine industriel, l’Europe se positionne comme leader mondial du métavers industriel. Une nouvelle ère de production intelligente s’ouvre sur le continent.